Che cosa Mgenerale Raw Mmateriali UNRif Used per Fertilizer Granulazione?

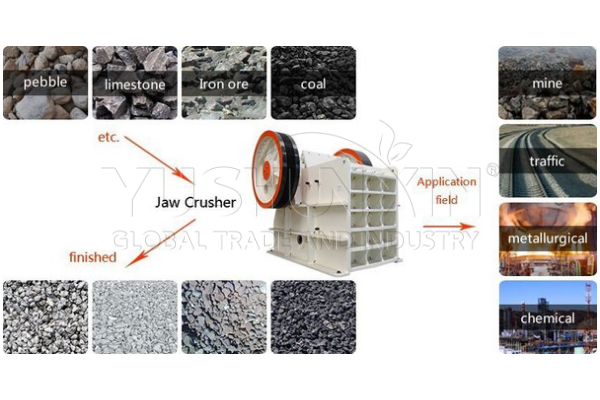

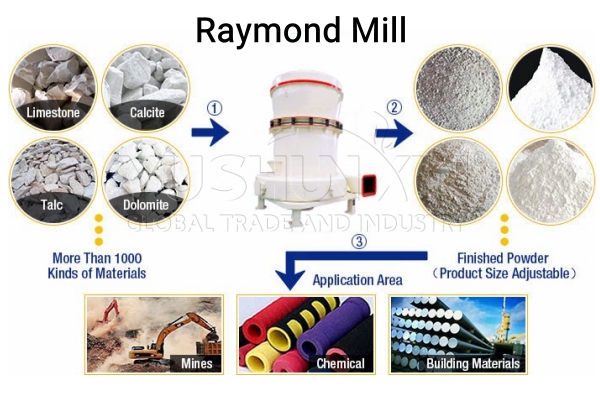

Nella produzione di fertilizzanti, una vasta gamma di materie prime minerali può essere utilizzata per scopi di granulazione. Comunemente, questi materiali includono il calcare, calcite, barite, dolomite, feldspato di potassio, marmo,talco, gesso, caolino, bentonite, pietra medica, fosfato naturale, minerale di ferro, quarzo, carbone attivo, carbone, ecc. Per prima cosa, se le materie prime sono solidi duri, devi schiacciarli in forma di polvere. Al contrario, se hai già procurato polvere di minerale, puoi inserirli direttamente in a macchina per la granulazione delle polveri per produrre i prodotti fertilizzanti granulari desiderati.

Come preparare la materia prima minerale per la produzione di fertilizzanti?

UNt l'inizio, dovresti prestare attenzione alla preparazione delle materie prime minerali. Perché questo passaggio è cruciale, poiché la qualità dei granuli dipende fortemente dalla consistenza e dalla dimensione del materiale di partenza. Inoltre, la preparazione prevede due passaggi critici: frantumazione e macinazione.

Come vengono trasformate le polveri minerali in granuli?

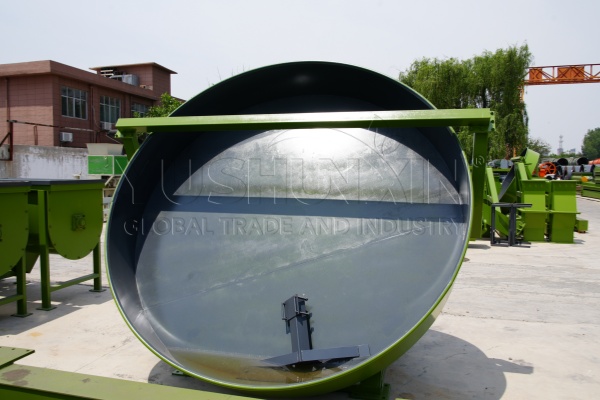

La magia avviene nel passaggio dalla polvere minerale fine ai granuli. Questa trasformazione richiede un controllo preciso e la giusta attrezzatura. A questo scopo vengono utilizzati principalmente due tipi di granulatori: la macchina granulatore a dischi e il granulatore di fertilizzanti a tamburo rotante. Ognuna di queste macchine ha il suo metodo di granulazione unico, eppure entrambi sono in grado di produrre 3 A 4 granuli di dimensioni mm.

IL Disc granulator utilizza un disco rotante per agglomerare le polveri minerali in granuli. Attraverso la regolazione, si può controllare la dimensione dei granuli. D'altra parte, il granulatore di fertilizzanti a tamburo rotante utilizza un approccio leggermente diverso, dove la polvere minerale viene immessa in un tamburo rotante, e il movimento all'interno del tamburo forma i granuli. Questo metodo è particolarmente efficace per raggiungere l'obiettivo desiderato 3 A 4 dimensione dei granuli mm.

Perché è necessario lo screening dopo la granulazione?

Dopo la granulazione, non tutti i granuli avranno la dimensione richiesta. Qui, la macchina di vagliatura gioca un ruolo fondamentale. Separa i granuli nelle dimensioni desiderate, garantendo coerenza e qualità. I granuli troppo grandi possono essere frantumati e rigranulati, mentre quelli troppo piccoli possono essere riprocessati, garantendo sprechi minimi e massimizzando l’efficienza.

Infatti, la fase post-screening non è la fine. Il granulatore a doppia pressa a rullo entra spesso in gioco per migliorare i granuli’ durezza e forma, rendendoli più adatti alla vendita e all'applicazione. Questo passaggio garantisce che i granuli non solo abbiano la dimensione corretta ma abbiano anche le proprietà fisiche richieste per una facile manipolazione, magazzinaggio, e applicazione.